引言

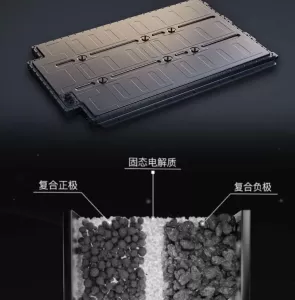

随着固态电池产业化进程加速,固态电解质材料的选择成为决定电池性能、成本与安全性的关键。目前,LLZO(锂镧锆氧) 作为氧化物固态电解质的代表,与磷酸锆锂(LZP) 这一新兴材料形成两条差异显著的技术路径。本文将从结构特性、电化学性能、制备工艺、成本及适用场景等多维度对比二者优劣势,为电池企业与科研机构提供选型参考。

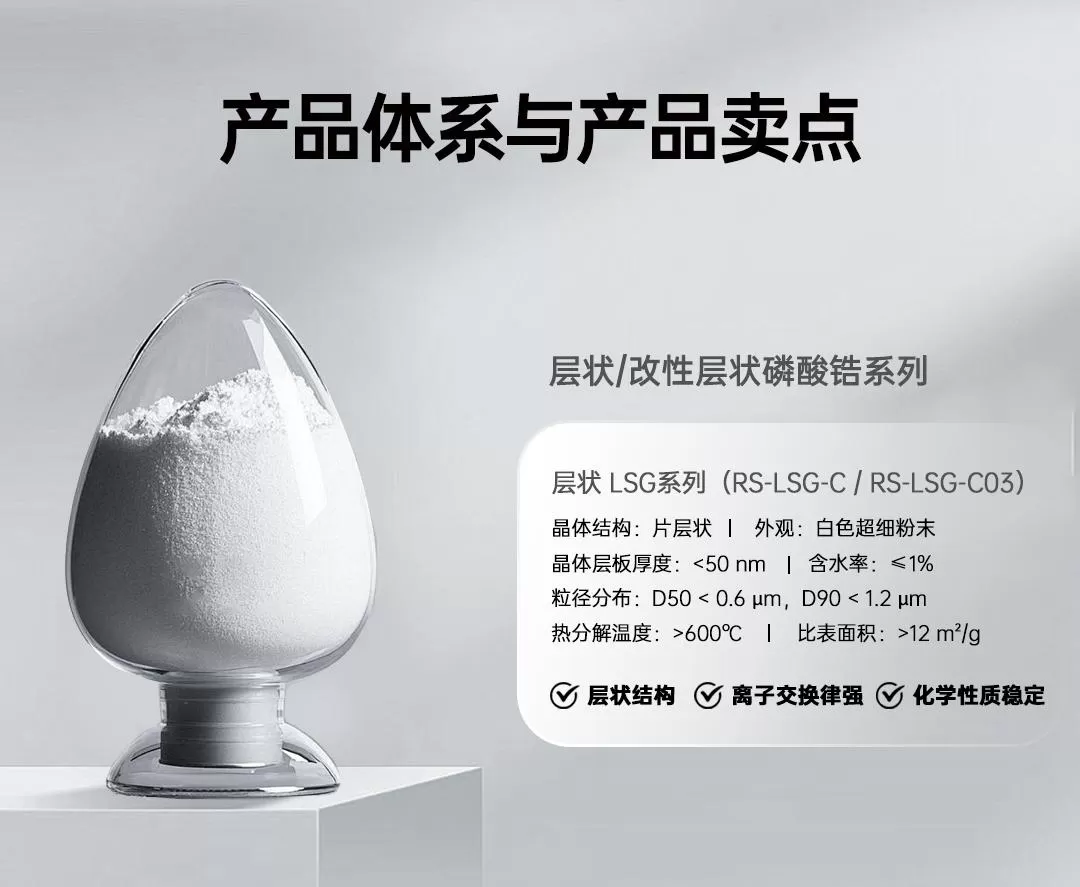

一、结构与基础性能对比

| 参数 | LLZO(锂镧锆氧) | 磷酸锆锂(LZP) |

|---|---|---|

| 化学式 | Li₇La₃Zr₂O₁₂ | Zr(LiPO₄)₂ |

| 晶体结构 | 立方石榴石相(Garnet) | 层状结构 |

| 离子电导率(25℃) | 3×10⁻⁴ S/cm(未掺杂) 0.5–1.0×10⁻³ S/cm(掺杂后) |

8×10⁻3 S/cm(粉体实测) |

| 电化学窗口 | 0–5 V(vs. Li⁺/Li) | >5 V(vs. Li⁺/Li) |

| 热稳定性 | >1100℃不分解 | >600℃不分解 |

| 对锂金属稳定性 | 极佳(0 V下稳定) | 良好(0 V下稳定) |

小结:LLZO在离子电导率和对锂稳定性方面略占优势,尤其适合用于直接接触锂金属的独立电解质层;而磷酸锆锂虽电导率稍低,但已满足多数复合应用场景需求,且热稳定性足够应对常规电池工作温度。

二、制备工艺与成本分析

1. 制备工艺对比

-

LLZO:需高温固相烧结(1100–1230℃)、溶胶-凝胶法或场辅助烧结(SPS),工艺复杂、能耗高(8–10 kWh/kg),且易出现锂挥发和晶界阻抗问题。

-

磷酸锆锂:采用水热法合成(120–200℃),无需高温烧结,可水相分散直接涂布,工艺简单、能耗低(<0.6 kWh/kg),适合规模化生产。

2. 成本对比

成本优势:磷酸锆锂的综合成本仅为LLZO的 1/5,在隔膜涂覆、正极包覆等量大面广的场景中具备极强竞争力。

三、应用场景与商业化进展

1. LLZO:主打高端固态电池

-

优势场景:

-

独立固态电解质膜(10–20 μm)

-

锂金属负极界面层

-

高电压正极(>4.5 V)匹配

-

-

局限:

-

加工难度大(硬脆、需激光切割)

-

良率低(约60%)

-

仅适用于高端车型(如Toyota bZ4X、蔚来半固态包)

-

2. 磷酸锆锂:覆盖中高端复合场景

-

优势场景:

-

隔膜陶瓷涂层:提升耐热性,成本仅为Al₂O₃的60%

-

正极包覆层:抑制高镍材料副反应,循环寿命提升10%

-

复合电解质填料:与PEO/PVDF-HFP复合,提升离子电导率与机械强度

-

凝胶电解质改性剂:提供离子快速通道

-

-

进展:

-

已在国内隔膜厂完成中试验证

-

软包半固态电池中实现300 Wh/kg能量密度

-

2025年计划产能600吨,目标替代LLZO在陶瓷涂覆市场的份额

-

四、综合优劣势总结

| 维度 | LLZO | 磷酸锆锂 |

|---|---|---|

| 性能等级 | 天花板级 | 商用级 |

| 成本控制 | 一般(原料+能耗双高) | 极佳(水热法低成本) |

| 加工性能 | 一般(硬脆、需激光) | 优(可涂布、0烧结) |

| 商业化速度 | 慢(仅限示范线) | 快(即插即用) |

| 适用市场 | 高端固态电池、军工航天 | 动力电池、储能、消费电子 |

五、结论:技术路线互补,市场分层清晰

LLZO与磷酸锆锂并非“替代”关系,而是在不同细分市场中形成互补:

LLZO 定位高端固态电池独立电解质膜,满足对性能极致要求的场景;

磷酸锆锂 则以“够用性能+极致成本” 策略,快速抢占隔膜涂覆、正极包覆、复合电解质等中高端市场。

随着磷酸锆锂通过掺杂、纳米化等手段持续提升电导率,其有望逐步渗透至LLZO当前主导的高端领域。而对于大多数电池企业而言,磷酸锆锂已具备“商业化即用”条件,是推动固态电池降本扩量的关键材料。

福建瑞森新材推出的磷酸锆锂产品,正通过产能布局、第三方认证与客户共建示范线等方式,加速这一材料的产业化进程,为全球电池行业提供了一条高性能、低成本、易集成的固态电解质新路径。

测评号

测评号